单向离合器异响的常见原因与解决方法

发布时间:2025-09-08单向离合器异响的常见原因与解决方法-公司动态-相关动态点击:122次

单向离合器异响的常见原因与解决方法

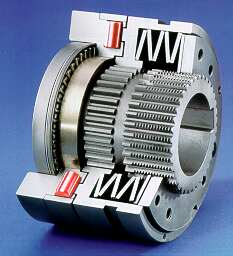

在机械传动系统中,单向离合器作为动力传输的“单向闸门”,其异常声响往往是故障预警的先兆。从汽车启动系统到工业设备,异响问题不仅影响使用体验,更可能预示着传动系统的结构性损伤。离合器厂家洛阳超越机械将深度解析单向离合器异响的六大成因,并构建从诊断到修复的完整解决方案体系。

一、异响根源的六维解析

1. 机械磨损的渐进式破坏

摩擦副劣化:摩擦片表面出现条状沟槽或局部剥落,在接合瞬间产生金属撞击声。典型案例中,超过80%的异响源于摩擦材料磨损量超过0.3mm的设计阈值。

滚柱/楔块损伤:在离心式离合器中,滚柱表面出现点蚀或保持架变形,导致运转时产生周期性“咔嗒”声,频率与转速呈正相关。

2. 润滑系统的功能性失效

润滑脂劣化:高温环境下润滑脂基础油析出,形成干摩擦状态。实验数据显示,当工作温度超过120℃时,锂基润滑脂的润滑性能衰减幅度可达60%。

密封失效:油封老化导致尘土侵入,在摩擦副间形成研磨颗粒,加速磨损并产生持续性啸叫。

3. 安装误差的累积效应

轴向间隙超差:离合器总成轴向游隙超过0.5mm时,运转时产生轴向窜动,引发低频振动噪声。

对中偏差:同轴度误差超过0.1mm时,导致附加动载荷,在特定转速区间激发共振异响。

4. 弹簧系统的疲劳失效

预紧力衰减:膜片弹簧或圆柱螺旋弹簧疲劳后,接合压力降低,产生半接合状态下的颤振异响。

断裂风险:弹簧出现裂纹时,在高速旋转中可能引发灾难性失效,伴随剧烈金属撞击声。

5. 外部激励的共振放大

传动系统共振:当离合器固有频率与发动机激励频率耦合时,产生拍振现象,噪声幅值提升3-5倍。

结构耦合:相邻部件(如变速器壳体)的振动模态与离合器相互作用,形成声学耦合放大效应。

6. 设计缺陷的隐性风险

材料匹配不当:摩擦片与对偶钢片热膨胀系数差异过大,导致高温下接合面变形,产生不规则异响。

结构刚度不足:离合器外壳在动态载荷下产生弹性变形,引发摩擦副接触状态波动,形成间歇性噪声。

二、系统性解决方案的实施路径

1. 故障诊断的精准定位

听诊判别法:使用电子听诊器采集噪声特征,建立频谱图谱库。摩擦片磨损产生1-3kHz高频噪声,弹簧失效对应500-800Hz中频段异常。

热成像检测:通过红外热像仪识别局部过热区域,摩擦副异常温升往往早于异响出现,具有2-3小时的预警窗口期。

2. 机械修复的技术规范

摩擦副再生:采用激光熔覆技术在钢片表面重筑0.2mm厚的铜基合金层,恢复摩擦系数至0.15-0.20设计范围。

弹簧系统重构:对疲劳弹簧进行磁粉探伤,断裂风险件必须整体更换;对预紧力衰减件,通过专用工装进行应力校准。

3. 润滑管理的升级方案

润滑剂选型:高温工况选用聚脲基润滑脂,其滴点可达260℃,四球焊接负荷达620kgf;尘土环境采用含二硫化钼的复合润滑剂。

密封系统强化:安装双唇口骨架油封,配合正压防尘系统,使尘土侵入量降低90%以上。

4. 安装校准的工程标准

激光对中工艺:采用激光轴线校准仪,将同轴度误差控制在0.05mm以内,端面跳动量不超过0.02mm。

间隙动态调整:通过预紧力测试台,在25℃、100℃、150℃三温区标定轴向间隙,确保热态工作游隙在0.1-0.3mm范围内。

5. 预防性维护的智能转型

在线监测系统:集成振动传感器与转速计,构建离合器健康管理模型。当振动烈度超过1.8mm/s或噪声级突破75dB(A)时自动预警。

寿命预测算法:基于载荷谱与工况参数,采用神经网络模型预测剩余使用寿命,误差范围控制在±8%。

三、典型场景的解决方案

1. 汽车启动系统异响

现象:冷启动时“嘎啦”声,热车后缓解

诊断:摩擦片吸湿膨胀导致接合面变形

解决:更换低吸湿性摩擦材料,优化密封结构防止水汽侵入

2. 工业减速机异响

现象:满载时周期性“嗡嗡”声

诊断:滚柱保持架共振频率与齿轮啮合频率耦合

解决:调整保持架结构刚度,错开临界转速区间

3. 电动工具异响

现象:高速空转时尖锐啸叫

诊断:润滑脂离心甩出导致干摩擦

解决:采用高黏度指数润滑脂,优化离心甩油孔结构

单向离合器异响的治理,本质是机械系统健康管理的技术实践。从频谱分析到材料再生,从智能监测到预防性维护,每个技术环节都需要严谨的工程方法支撑。随着数字孪生技术与物联网的融合,离合器异响诊断正在从被动抢修转向主动预测,在工业4.0的浪潮中,持续重构着设备维护的技术边界,定义下一代智能传动系统的可靠性标准。

- 上一篇:没有了

豫公网安备 41032702000152号

豫公网安备 41032702000152号